El polvo y el material residual en los puntos de descarga de las cintas transportadoras son un problema constante en las operaciones de manejo de materiales a granel. Para Dan Marshall, Process Engineer, de Martin Engineering, una descarga eficiente en un punto de transferencia requiere un enfoque integral con varios componentes trabajando en conjunto. Este enfoque tiene como objetivo prolongar la vida útil de los equipos, mejorar la seguridad y abordar las causas fundamentales de la ineficiencia y el tiempo de inactividad que reducen la producción y elevan los costos operativos.

Reducción del material residual

Los limpiadores primarios o «raspadores» pueden fallar por muchas razones, pero normalmente se debe a:

- El aumento de la velocidad de la cinta o del volumen de material para el que no están especificadas las cuchillas.

- Cambios en el tipo, el tamaño o las propiedades del material para el que no están especificadas las cuchillas.

- Dificultad de acceso que impide la inspección y el mantenimiento regular.

- Políticas o programas que permiten que las cuchillas superen su vida útil.

- Instalación incorrecta de la cuchilla, el tensor y/o el conjunto.

- Diseño o materiales de fabricación de la cuchilla de calidad inferior.

Cuando se permite que el material permanezca adherido a la faja como material residual, este se derrama a lo largo del tramo de retorno. El material derramado puede acumularse rápidamente y llegar a envolver la faja. La limpieza de estos derrames mientras el sistema está en operación es extremadamente peligrosa. Cada año se registran lesiones graves o fatales cuando trabajadores que realizan tareas de limpieza alrededor de una faja en movimiento entran en contacto, incluso leve, con la banda y son arrastrados por ella.

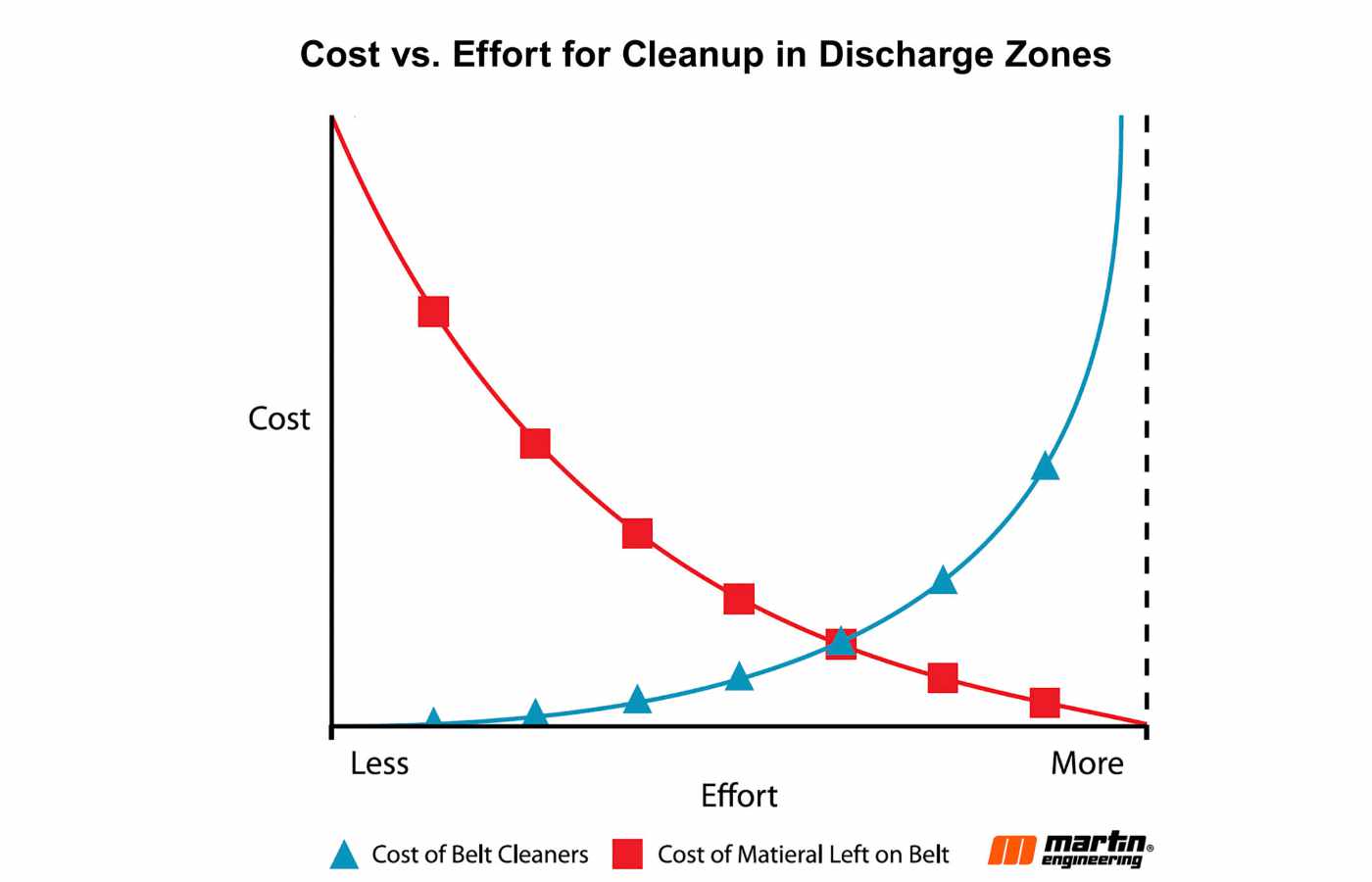

Asimismo, si se utiliza equipo pesado, como un cargador frontal, para la limpieza y este golpea la estructura principal, pueden producirse desalineamientos importantes del sistema, lo que deriva en desajuste de la cinta. Estos riesgos pueden evitarse reduciendo la necesidad de labores de limpieza, lo que a su vez disminuye los costos operativos. [Fig. 1]

El desalineamiento de la faja puede ser causado por diversos factores, entre ellos el viento cruzado, una carga descentrada o un rodillo congelado. Una faja desviada puede ser una causa importante de material residual en el punto de descarga si la cuchilla no está centrada sobre la polea motriz. En este caso, el material adherido pasa por alto el limpiador y se convierte en material residual.

Recomendación: Instalar un Tracker™ en una ubicación equivalente a 3 o 4 veces el ancho de la cinta antes de la zona de descarga para garantizar que la cinta esté centrada en la polea motriz. También se puede considerar la posibilidad de instalar un limpiador moderno, como el limpiador de cinta primario CleanScrape®, que tiene una vida útil cuatro veces superior a la de las cuchillas tradicionales y no requiere retensado ni mantenimiento adicional después de la instalación. Esto reduce el mantenimiento y mejora significativamente la seguridad. [Fig. 2]

Control del polvo

El material residual es una de las principales fuentes de polvo fugitivo, ya que gran parte del material que pasa por alto la cuchilla del limpiador primario está compuesto por finos que se alojan en grietas y cavidades de la faja. Las emisiones excesivas de polvo reducen la calidad del aire y pueden derivar en incumplimientos de las normas de seguridad laboral. Además, el polvo puede limitar la visibilidad, cubrir la señalización y dificultar el acceso necesario para mantener la integridad y eficiencia del sistema.

El polvo y las partículas finas también pueden migrar fácilmente a los rodillos de retorno y a las poleas de tensado, ensuciando los cojinetes y provocando su bloqueo. Un rodillo o una polea congelados aumentan la fricción de la faja, lo que provoca desviaciones, así como estática y calor, que son las principales causas de los incendios de las fajas. Los rodillos y las poleas congelados deben sustituirse rápidamente, lo que requiere un tiempo de inactividad no programado, lo que reduce la producción y aumenta los costos operativos.

Recomendación: Instalar limpiadores secundarios y terciarios para asegurar que la faja retorne completamente limpia. Para evitar la acumulación de material en la pendiente de captura que conduce a la tolva de transferencia, se recomienda incorporar un chute vibratorio de goteo (Vibrating Dribble Chute). Asimismo, instalar alineadores de faja o rodillos coronados a lo largo del tramo inferior de retorno para garantizar una correcta alineación.

Conclusión

El aumento de la producción puede modificar los volúmenes de rendimiento y las velocidades de la faja, lo que puede provocar material residual, derrames y polvo. La instalación retroactiva de equipos que mejoran tanto la seguridad como la eficiencia se traduce en una reducción de los costos de mano de obra para el mantenimiento, menos sustituciones de equipos, un mayor cumplimiento normativo y un menor coste operativo general.

Daniel Marshall, ingeniero de Procesos, Martin Engineering

Daniel Marshall se licenció en Ingeniería Mecánica por la Universidad del Norte de Arizona. Con casi 20 años en Martin Engineering, Dan ha desempeñado un papel fundamental en el desarrollo y la promoción de múltiples productos para cintas transportadoras. Es ampliamente conocido por su trabajo en la supresión de polvo y está considerado uno de los principales expertos en este campo. Dan es un escritor prolífico que ha publicado más de dos docenas de artículos sobre diversos temas relacionados con la industria de las cintas transportadoras; ha participado en más de quince conferencias y es muy solicitado por su experiencia y asesoramiento. También fue uno de los principales autores de FOUNDATIONS™ The Practical Resource for Cleaner, Safer, and More Productive Dust & Material Control, Fourth Edition (Fundamentos: el recurso práctico para un control más limpio, seguro y productivo del polvo y los materiales, cuarta edición), ampliamente utilizado como uno de los principales libros de texto para el aprendizaje del funcionamiento y el mantenimiento de las cintas transportadoras.