San Gabriel es una mina subterránea de oro y plata, ubicada en la localidad de Ichuña, región de Moquegua, Perú. Incluye una planta de procesamiento de 3000 toneladas por día.

El alcance del proyecto consiste en la construcción de una unidad minera que procesará 3000 toneladas por día, incluye la planta de proceso, el desarrollo de la mina, la infraestructura de soporte y los servicios necesarios para su operación. Desde Compañía Minera Buenaventura estiman iniciar operaciones en el último trimestre de 2025.

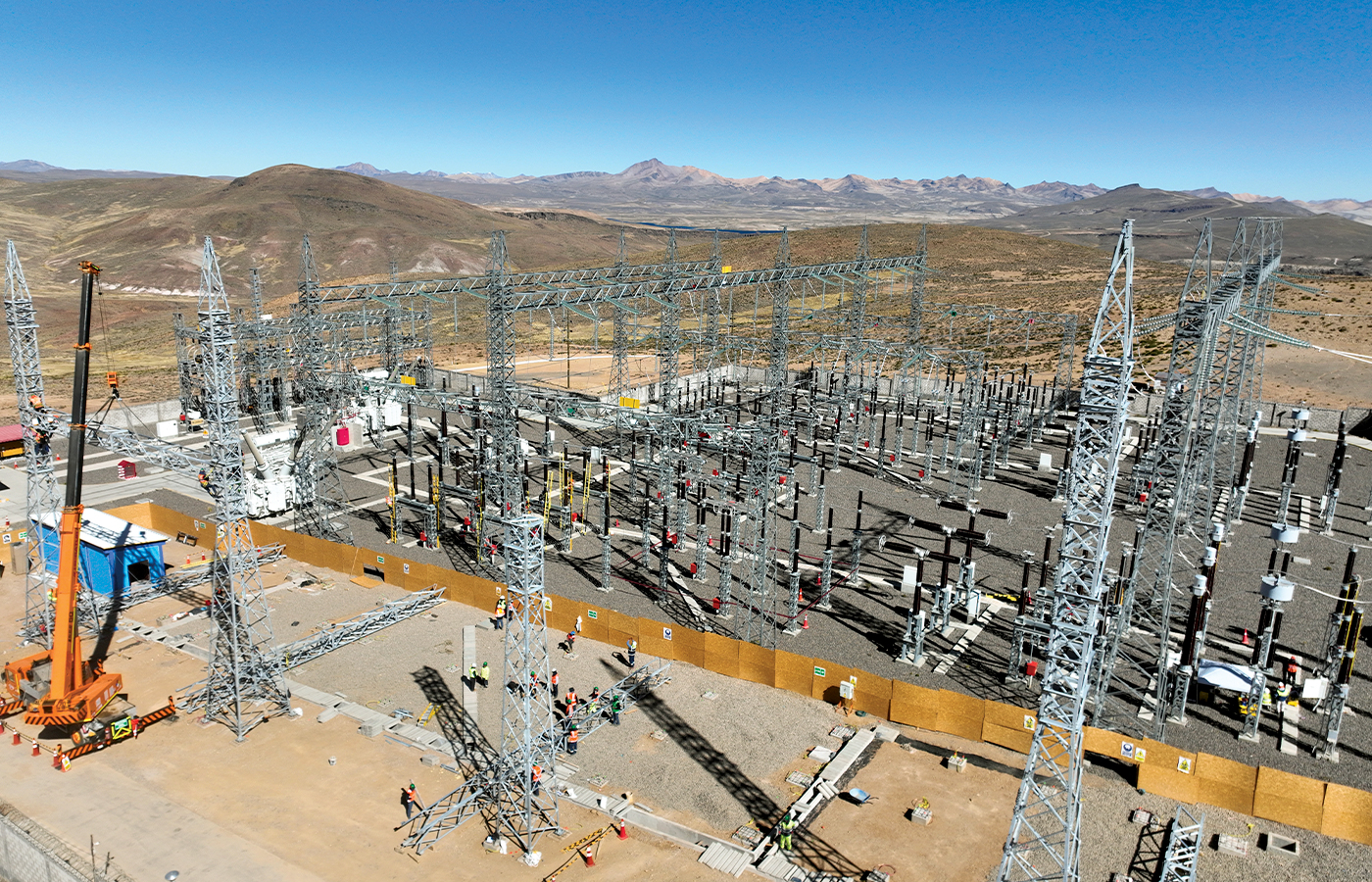

Actualmente, “nos encontramos en el término de los alcances mecánico y eléctrico de la planta de procesos, relave filtrado y levantamiento de observaciones. A la par, hemos empezado también, desde hace dos meses, la energización de las subestaciones eléctricas de chancado primario y manejo de materiales, molienda y planta relave filtrado, como parte del comisionamiento donde probamos los equipos en vacío y con agua (C1 y C2)”, señaló a Revista Minería Pan-Americana, Renzo Ricalde, Gerente de Proyecto San Gabriel, de Compañía Minera Buenaventura.

Por otro lado, se está completando la construcción de la línea de transmisión eléctrica de 220 kV que llevará la energía definitiva para iniciar la carga de la planta de procesos (C3), así como el comisionamiento con agua, reactivos y mineral. “En esta etapa validamos y aseguramos los parámetros de la planta hasta lograr una operación estable hacia final del cuatro trimestre de 2025”, destaca el ejecutivo.

Ruta crítica

Como antecedente, el balance de agua, de masas y de energía son claves para la puesta en marcha de la mina. Asegurar que las infraestructuras asociadas a estos tres conceptos, para el arranque y la vida útil de la operación, estén listas con anticipación, es elemental para el éxito de un proyecto minero. “En el caso de San Gabriel, la construcción de la planta de proceso y la planta de relave filtrado vienen siendo la ruta crítica del proyecto para garantizar la puesta en marcha”, advirtió el ejecutivo de Buenaventura. Por otro lado, paralelamente, la construcción de la línea de transmisión eléctrica de 220kV es el alcance que se necesita para iniciar la primera carga en la planta de proceso.

Respecto a los túneles, Ricalde señala que la empresa Mas Errázuriz está ejecutando los primeros 7.2 km de desarrollo y preparación de mina, partiendo desde dos frentes: bocamina norte y bocamina sur. Ambos frentes serán integrados mediante un crucero de conexión, permitiendo una operación unificada y sinérgica en todo el yacimiento.

Los túneles principales (rampas) se excavan directamente en roca in situ, con secciones típicas de 4.5 x 4.5 metros. Se trata de túneles convencionales con sección cuadrada y condiciones adecuadas para el tránsito de equipos de minería subterránea. La profundidad del yacimiento no es tan considerable, lo que favorece el desarrollo del proyecto en términos de ventilación, acceso y logística.

Lee también ► Perú: Econiza neutraliza aguas ácidas de minas

Minado

Uno de los principales retos en el minado de San Gabriel es la calidad del macizo rocoso. Esta condición geotécnica ha influido directamente en la elección del método de explotación. Por ello, se ha optado por el método UDF (Underhand Drift and Fill), el cual es recomendado para macizos de baja calidad (RMR < 40), como se describe en el informe SK-1300: “El método UDF es el enfoque de minería preferido para masas rocosas de baja calidad (RMR < 40) en San Gabriel. Su estrategia de excavación secuencial y relleno cementado proporciona un soporte robusto y mitiga los riesgos geotécnicos asociados con inestabilidades estructurales y controladas por tensiones. Al incorporar una resistencia de relleno optimizada, un soporte sistemático del terreno y un monitoreo en tiempo real, el UDF promueve una minería segura y eficiente en condiciones de terreno difíciles”.

“Este sistema permite un desarrollo seguro, secuencial y controlado, con sostenimiento sistemático y relleno cementado, lo cual es fundamental para enfrentar las condiciones del macizo rocoso. Si bien la zona sur muestra una ligera mejor calidad de macizo rocoso que la zona norte, esta diferencia no es significativa”, complementó Ricalde de Buenaventura.

La técnica de minado UDF permitirá ir por las leyes importantes de oro/plata. Permite ir explotando de forma descendente, generando las condiciones de seguridad y operatividad en cada subnivel.

Planta de proceso

Crédito: Compañía Minera Buenaventura

La planta de proceso para el chancado y manejo de mineral consiste en una estación de chancado y tolva de almacenamiento de finos, así también, para el edificio de molienda tenemos dos molinos, SAG y bolas, ambos con tecnología Metso.

Para el proceso de recuperación de oro tenemos dos circuitos: circuito de gravimentria y lixiviación CIL.

El circuito de gravimetría se constituye con dos concentradores gravimétricos (Falcon) y un reactor ILR – Intensive leaching reactor (Gekko). Para el circuito de lixiviación CIL se cuenta con tres tanques de pre-lixiviacion y siete de lixiviación, para completar el proceso metalúrgico. Para el proceso final de obtención del oro, el producto final pasa por un proceso de desorción, electro-winning y fundición en sala de oro, con tecnología HLC.

Por otro lado, el circuito de relaves lo conforma un espesador y tres filtros de prensa FLSmidth. “Esta tecnología permite la disposición del relave seco en las canchas de secado para, posteriormente, pasar al depósito de relave. La iniciativa con bajo % de humedad permite manejar un relave seguro y eficiente para el cierre de mina”, destacó Renzo Ricalde.

Lee también ► Proyecto PAO: Aumento de capacidad

Recurso hídrico

En cuanto a las fuentes de alimentación de agua para el proyecto, son dos: agua de mina y agua fresca de la presa. El agua de mina es tratada previamente en una planta de tratamiento de aguas industriales.

Como lo apunta Ricalde, “para el uso de agua en la planta de proceso se usará agua fresca de la presa, que es utilizada directamente como agua de reposición en la planta de procesos, así como para la necesidad de agua potable previo tratamiento para el proyecto”.

Es importante indicar que el 90% de agua utilizada para la planta de proceso es recirculada desde la planta de filtración de relaves, así como de los depósitos de agua que vienen a ser las pozas de agua de proceso 1 y 2.

Finalmente, los equipos que se utilizarán en la operación son los convencionales en minería subterránea y definidos para las condiciones del proyecto: jumbos, scaler, bolter, telehandler y scoops. Para transporte de mineral se usarán volquetes convencionales con descarga horizontal de 20 m³, y para transporte de relave, volquetes de transporte también de 20 m³.