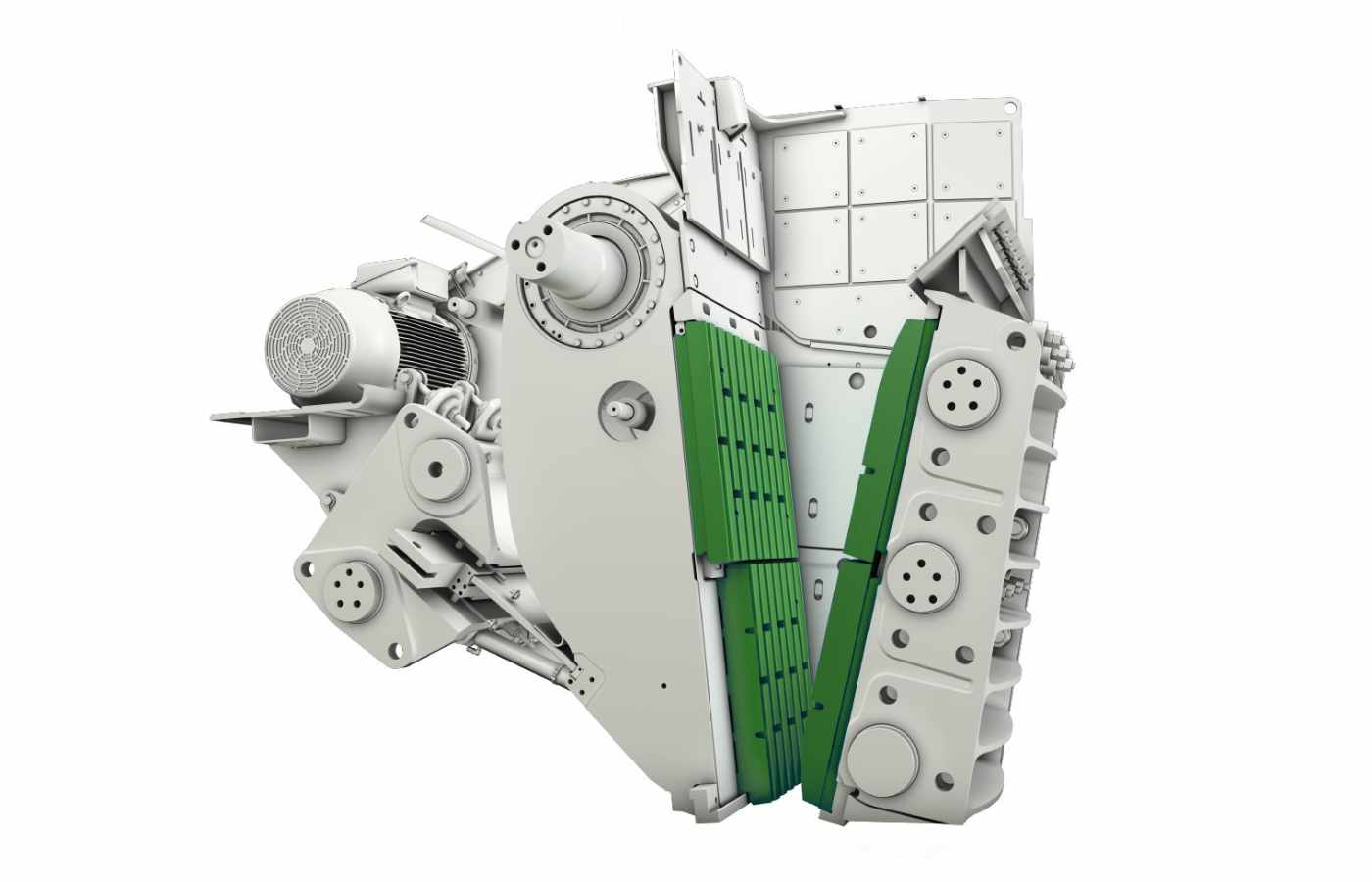

Un productor tradicional brasileño de mineral de hierro enfrentaba un problema crónico en su línea de trituración primaria: las mandíbulas, piezas de desgaste del equipo, con un peso aproximado de nueve toneladas, presentaban un desgaste desigual.

En lugar de deteriorarse uniformemente, los componentes se desechaban con los extremos desgastados, pero con el centro de la pieza en buen estado.

Además, las mandíbulas utilizadas generaban la producción de material laminar, es decir, en capas delgadas o láminas, lo que provocaba desgarros en la cinta transportadora que transporta el material a la trituración secundaria.

Para solucionar estos problemas, el equipo de Metso llevó a cabo un desarrollo en dos etapas: la primera con la implementación de mandíbulas con un perfil especial corrugado y antidesgaste, y la segunda con mandíbulas con un perfil especial corrugado y antidesgaste MX.

Detalle: La planta en cuestión cuenta con tres equipos que operan las 24 horas del día, y son de un fabricante diferente.

El uso de mandíbulas corrugadas antidesgaste MX aportó una mayor eficiencia de trituración, además de un mejor formato de las partículas y una alimentación de mayor calidad para las etapas de trituración secundaria.

Reducción de reemplazos anuales

Esta tecnología se aplica con frecuencia en trituradoras de mandíbulas para manipular rocas más complejas en operaciones de minería y canteras.

En la operación previa a la intervención de Metso, la minera necesitaba realizar cuatro rotaciones de las mandíbulas durante la vida útil de los componentes para aprovechar ambos lados de este elemento de desgaste. El desgaste desigual en los extremos de las mandíbulas era un problema adicional, principalmente porque las piezas no se deterioraban al mismo ritmo en su zona central.

Lee también ► Chile: Proyecto de expansión de Minera Centinela alcanza dos hitos

“Se produjo una pérdida de productividad al montar los extremos desgastados de las mandíbulas en la zona central de la trituradora”, explicó João Marquesin, ingeniero de Soporte de Producto, resumiendo una de las consecuencias de la operación.

Con este cambio, la empresa minera comenzó a utilizar mandíbulas con un perfil corrugado especial antidesgaste, diseñado específicamente para triturar material laminar. Más importante aún, los nuevos perfiles cuentan con insertos metálicos aplicados a lo largo de toda su longitud, lo que aumenta la vida útil y proporciona un desgaste uniforme en toda la pieza.

Los resultados del cambio fueron un aumento de 3.1 veces en la vida útil de la mandíbula fija y de 2.3 veces en la de la mandíbula móvil. Estas cifras se debieron, entre otras cosas, al desgaste uniforme de los nuevos perfiles en comparación con los materiales suministrados por el fabricante original de la trituradora, que no es Metso.

Los reemplazos anuales, en las tres trituradoras, disminuyeron de 36 para las mandíbulas fijas a 12, lo que representa una reducción del 67 %. En el caso de las mandíbulas móviles, la reducción fue del 51 %, pasando de 18 a 9 reemplazos anuales en los tres equipos.

Mayor seguridad

La adopción de la tecnología MX generó otras dos mejoras importantes: mejoró la seguridad del proceso de trituración y redujo las emisiones de dióxido de carbono (CO₂).

En cuanto a la seguridad, se redujo en un 53 % el número total de rotaciones de mandíbula necesarias a lo largo de la vida útil de estos componentes. En otras palabras, la menor necesidad de intervención manual se tradujo en una reducción del 67 % en la exposición al riesgo para el equipo de mantenimiento.

Además, Metso introdujo un nuevo mecanismo de manipulación para la fase de reemplazo de mandíbulas, que implica piezas de nueve toneladas.

Cuando se requieren intervenciones, se mejoró la seguridad mediante el uso de argollas de elevación integradas en las nuevas mandíbulas y la implementación de dispositivos de elevación estándar de Metso, diseñados específicamente para rotar y desmontar las piezas, lo que reduce los riesgos del proceso.

La solución implementada por Metso para el reemplazo de mandíbulas también generó una reducción del 60 % en las emisiones de CO2 (tCO2).

“Otro punto de sostenibilidad es evitar el descarte de las mandíbulas anteriores, que presentaban un desgaste excesivo solo en los extremos, mientras que la región central se mantenía prácticamente nueva”, afirmó Marquesin. “La tecnología de inserto metálico promovió un desgaste uniforme a lo largo de todo el perfil de la mandíbula, eliminando el desperdicio previo”, concluyó.