En medio de la generosa vegetación cafetera se levanta uno de los proyectos mineros que dará un impulso a la minería colombiana los próximos años. En Antioquia se construye el proyecto de oro Cisneros. Desafíos constructivos, en superficie y bajo tierra, determinaron la ruta del proyecto.

El proyecto Cisneros es una operación minera de oro subterránea, desarrollada por Antioquia Gold INC, ubicada en la región del nordeste del departamento de Antioquia, a 70 km de Medellín, en la jurisdicción de los municipios de Cisneros y Santo Domingo, Colombia.

En los últimos nueve años Antioquia Gold se ha dedicado a desarrollar la etapa de prospección y exploración geológica, ejecutando a la fecha, 229 perforaciones diamantinas con recuperación de núcleo para un acumulado de 50 mil metros.

De acuerdo con lo señalado a la revista Minería Pan-Americana, Gonzalo de Losada, Presidente y CEO de Antioquia Gold INC, “Cisneros es un yacimiento mesotermal de oro, que típicamente tiende a profundizar su mineralización. Hemos hecho exploraciones que nos han permitido confirmar recursos, pero todavía tenemos mucho potencial para seguir explorando a mayores profundidades. No obstante, nuestro estudio económico preliminar indica que con los recursos que tenemos en la actualidad, nuestro yacimiento es rentable”.

A escala de proyecto, una de las estructuras principales es la denominada Estructura Nus, zona de cizalla con tendencia E-W, que actúa como canal alimentador de la mineralización aurífera. La mineralización aparece asociada a brechas, venillas (<1cm), venas (entre 1-5cm) y vetas (0,5 y 1,5m) rellenas con cuarzo y sulfuros acompañadas de carbonatos, sericita - moscovita, clorita, arcillas, epidota y a veces ceolitas.

Como lo indica Gonzalo de Losada, “a la fecha tenemos cerca de 100 mil onzas en oro en recursos medidos e indicados y otras 100.000 onzas en oro en recursos inferidos. Es una mineralización que se presenta en forma de vetas, tenemos una veta muy ancha que es Nus, pero con escaso contenido de oro por tonelada y varias vetas angostas, pero con alto contenido de oro por tonelada. La veta ancha alimenta a las otras, mientras la veta ancha tiene 3 gramos de oro por tonelada, las angostas tienen desde 10 hasta 150 gramos de oro por tonelada”.

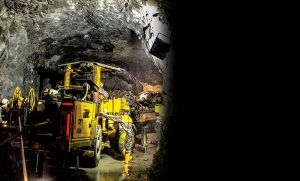

Minas

El proyecto considera dos operaciones mineras subterráneas mecanizadas: Mina Guaico y Mina Guayabito, distante una de la otra cerca de unos 5 km. Mina Guaico cuenta con su infraestructura de desarrollo y preparación completa lista para producción, mientras en paralelo, se realizan los trabajos de desarrollo y preparación en Mina Guayabito, estima la empresa, para iniciar producción en el cuarto trimestre de 2018. “Los avances globales a la fecha en mina Guaico son de 6.492 metros y en mina Guayabito son de 2.797 metros”, complementa el ejecutivo de Antioquia Gold.

Los métodos de explotación a emplear durante la producción son Corte y Relleno (C&R) para las vetas angostas y Taladros Largos (B&F) para la Estructura Nus en Mina Guaico. Para ambos métodos se piensa implementar relleno detrítico.

Dentro de las operaciones se cuenta con equipos Trackless (35 t Dumper, Scooptrams 0.8Y3, 3.5Y3, 3.7Y3, Jumbo S1D, Jumbos Boomer 282, Jumbo Muki FF, Raise Borer para Chimeneas-RBM) tanto para Desarrollo y Preparación en secciones 4.5x4, 4x4, 3x3, 2.7x3 y 1.5x1.5.

El sistema de ventilación para ambas minas se realiza mediante la inyección mecánica de aire fresco y extracción mediante un extractor de aire viciado hacia las chimeneas de ventilación.

Planta de proceso

Diseñada para comenzar sus operaciones con una capacidad de 500 toneladas métricas secas por día, en ella estarán alojadas las operaciones unitarias de trituración, molienda, gravimetría, flotación y filtrado.

Como lo destaca Gonzalo de Losada, “es una planta de concentración gravimétrica y de flotación. Uno de los principales retos del proyecto ha sido justamente su construcción debido a que se ubica en una ladera de fuertes pendientes a lo cual se suma una capa de 20 metros de material meteorizado producto del clima lluvioso característico de la zona donde está ubicado el proyecto, lo que significó que a nivel estructural la planta fuera construida en cinco terrazas o plataformas dispuestas a desnivel con las distintas áreas que esta considera, para lo cual se debieron ejecutar 165 pilotes de hormigón in situ, cada uno de 25 metros de profundidad, para traspasar esos 20 metros”.

El trayecto del mineral ROM, proveniente de las minas Guaico y Guayabito será homogeneizado realizando un blending, donde una tolva de gruesos con una capacidad de 150 toneladas será alimentada con este mineral para iniciar su procesamiento en la planta.

De la tolva de gruesos el mineral alimenta un grizzly vibratorio con tamaño de corte de 50 mm, el cual divide la carga en dos corrientes, los gruesos serán enviados a una trituración primaria mediante una trituradora de mandíbulas C80 Metso, de 65 toneladas por hora y los finos serán enviados a una trituradora secundaria tipo cónica HP 200 Metso, de 150 a 190 ton/h. El producto final es un mineral con un d80 = 9 mm el cual se almacenará en una tolva de finos.

La tolva de finos a su vez alimenta el circuito de molienda, que cuenta con un molino rotatorio horizontal de bolas 8’ø x 10’ Metso. Este molino tiene una carga de bolas de 3”, 2” y 1.5”, generando mineral con una distribución de tamaño de partículas inferiores a 106 µm, el cual es clasificado en un nido de hidrociclones con un flujo de alimento de 120 m³/h, para enviarlo a la operación unitaria de flotación. Previo a esta clasificación, el mineral pasa por una zaranda de alta frecuencia que divide el flujo en dos corrientes, una que se envía a la clasificación por hidrociclones y otra al proceso de concentración gravimétrica con un equipo Falcon modelo SB1350, con capacidad entre 50 a 150 ton/h.

Hecho lo anterior, es concentrado en celdas de flotación gracias a sus propiedades fisicoquímicas, permitiendo que el mineral contenido en los sulfuros sea separado del mineral que no contiene oro (colas de flotación). Este proceso se realiza en celdas de flotación en tres etapas. La primera toma el mineral proveniente del overflow de los hidrociclones, lo procesa de forma rápida quitando en su gran mayoría el mineral sin contenido de oro, obteniendo una espuma con un aumento significativo de tenor. La segunda etapa recibe el mineral de las colas de la primera etapa y termina de concentrar el oro que no se puede recuperar en la primera etapa. Y la tercera etapa toma el concentrado de la primera y le realiza una limpieza, incrementando el contenido de oro presente en el concentrado final. Las etapas dos y tres son etapas que ocurren en paralelo. Para el proceso de flotación se utilizará un banco de celdas Rougher de 4 celdas con capacidad de 8 m³, un banco de celda Scavenger de 4 celdas con capacidad de 8 m³, un banco de celdas cleaner de 6 celdas con 2.83 m³ de capacidad y un banco final de 3 celdas con capacidad de 1,5 m³ para la etapa recleaner.

El relave proveniente de la flotación Scavenger se transporta a través de dos líneas paralelas por una distancia de 9,7 km, los cuales serán descargados en la relavera, que contará con una bomba

barcaza, que recupera el agua del espejo y posteriormente se trata para su disposición final.

Otro reto técnico en este punto del proceso ha sido el relaveducto, distante a 9.7 km de la relavera. “Tenemos que trasladar el relave desde la planta a la relavera a través de este relaveducto, que va enterrado a un metro. El problema radica en la geografía del terreno, que contempla muchas quebradas y cerros, lo cual nos obliga a tener que pasar esa tubería, en ciertos puntos, por 36 pasos elevados que debemos construir, lo cual es un reto enorme”.

Cabe destacar que la transformación del mineral contará con la implementación de una nueva tecnología en clasificación de minerales preciosos conocida como ore sorting. Dicha tecnología es utilizada para mejorar los procesos de tratamiento de minerales, separando antes del proceso de beneficio la roca estéril de la mineralizada, concentrando de forma eficiente la mena, reduciendo los costos de transporte, energía y de beneficio.

Esta tecnología utiliza diferentes sensores cuya configuración puede diferenciar las rocas con base en sus propiedades físicas. Uno de los sensores es el de transmisión de rayos X (XRT), que puede detectar pequeñas concentraciones de sulfuros al interior de la roca. Otro es el de fluorescencia de rayos X (XRF), que puede determinar y separar los elementos químicos con gran precisión. También son usados sensores magnéticos y de inducción.

En febrero de 2018 se realizaron pruebas de Ore Sorting con mineral de Cisneros en las instalaciones de Steinert (Colonia, Alemania). Las muestras analizadas procedieron de las labores de preparación sobre las estructuras Guaico y Nus. Los resultados fueron satisfactorios (analizados en un laboratorio en Medellín), tanto para el mineral de la zona de cizalla Nus, como para el de la veta Guaico.

Se espera que la construcción de Cisneros esté lista en el cuarto trimestre del 2018, para iniciar su producción. Hoy las dos minas se encuentran listas para su explotación y ya se está extrayendo mineral de preparación para la planta

de proceso.

Últimos Eventos

Últimos Eventos Publicidad / Media Information

Publicidad / Media Information Ediciones Digitales

Ediciones Digitales Contáctenos

Contáctenos