Son varios los dispositivos que pueden ayudar a resolver problemas que ocurren en la manipulación de materiales a granel. Una de las principales ventajas es que una operación puede obtener un nivel de control sobre el flujo de material.

Son varios los dispositivos que pueden ayudar a resolver problemas que ocurren en la manipulación de materiales a granel. Una de las principales ventajas es que una operación puede obtener un nivel de control sobre el flujo de material.

Para lograr un flujo controlado y consistente en los transportadores que manejan grandes volúmenes de material a granel, las rampas de transferencia y los recipientes deben ser diseñados no solo para acomodar - sino para facilitar - el flujo de la carga que van a manejar. Desgraciadamente, debido a la gran cantidad de condiciones que pueden dificultar el flujo efectivo de la carga, es prácticamente imposible diseñar un transportador y una rampa de transferencia que se adapten a todas las situaciones de los materiales.

Incluso los cambios más modestos en el contenido de humedad pueden provocar la adhesión a las paredes de los vertederos o de los recipientes o la aglomeración a bajas temperaturas, especialmente si la cinta está estancada durante algún tiempo. Incluso durante el funcionamiento continuo, un material a granel puede comprimirse, y las propiedades físicas suelen cambiar debido a variaciones naturales en los depósitos de origen, los proveedores o las especificaciones, o si el material ha estado almacenado. Si se deja que se acumule, el material puede encapsular los limpiadores de la banda y depositar un retorno perjudicial en el lado de retorno, ensuciando los rodillos y las poleas. Para superar estos problemas, se puede emplear una serie de dispositivos conocidos colectivamente como ayuda al flujo.

Lee también► Teck probará el catalizador de cobre de Jetti Resources

Dispositivos de ayuda

Como el término indica, los dispositivos de ayuda al flujo son componentes o sistemas instalados para favorecer el transporte de materiales a través de un conducto o recipiente, controlando el polvo y los derrames. Se presentan en una gran variedad de formas, incluyendo vibradores rotativos y lineales, cañones de aire de alta y baja presión y dispositivos de aireación, así como revestimientos de baja fricción y diseños especiales de vertederos para promover el flujo eficiente de materiales a granel.

Estos sistemas modulares pueden combinarse de múltiples maneras para complementarse y mejorar el rendimiento. Los componentes pueden utilizarse para prácticamente cualquier material a granel o entorno, incluidos los trabajos peligrosos y las temperaturas extremas. Una de las principales ventajas es que una operación puede obtener un nivel de control sobre el flujo de material que no es posible de ninguna otra manera.

Estos sistemas modulares pueden combinarse de múltiples maneras para complementarse y mejorar el rendimiento. Los componentes pueden utilizarse para prácticamente cualquier material a granel o entorno, incluidos los trabajos peligrosos y las temperaturas extremas. Una de las principales ventajas es que una operación puede obtener un nivel de control sobre el flujo de material que no es posible de ninguna otra manera.

Cuando se emplean ayudas al flujo, es fundamental que el vertedero y los componentes de soporte sean sólidos y que la ayuda al flujo esté correctamente dimensionada y montada, ya que el funcionamiento de estos dispositivos puede crear una tensión potencialmente dañina en la estructura. Un vertedero correctamente diseñado y mantenido no se verá dañado por la adición de dispositivos de ayuda al flujo correctamente dimensionados y montados.

►Accede a la última edición de Minería Pan-Americana◄

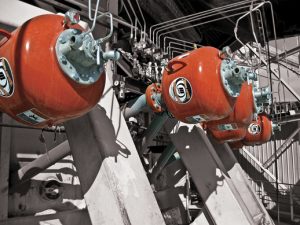

Air blaster

Una solución para gestionar la acumulación de material en conductos y recipientes es el cañón de aire a baja presión, desarrollado y patentado originalmente por Martin Engineering en 1974. También conocido como "air blaster", utiliza el aire comprimido de la planta para realizar una descarga brusca que desaloja la acumulación. Los cañones pueden montarse en superficies metálicas, de hormigón, madera o goma.

El dispositivo realiza su trabajo cuando el aire comprimido (o algún otro gas inerte) del depósito es liberado repentinamente por la válvula y dirigido a través de una boquilla diseñada, que se coloca estratégicamente en el vertedero, la torre, el conducto, el ciclón u otro lugar. A menudo se instalan en serie y se secuencian con precisión para obtener el máximo efecto, y la red puede programarse para adaptarse mejor a las condiciones del proceso o a las características del material. Las ráfagas de aire ayudan a romper las acumulaciones de material y a despejar las vías bloqueadas, permitiendo que los sólidos y/o los gases vuelvan a fluir normalmente.

El dispositivo realiza su trabajo cuando el aire comprimido (o algún otro gas inerte) del depósito es liberado repentinamente por la válvula y dirigido a través de una boquilla diseñada, que se coloca estratégicamente en el vertedero, la torre, el conducto, el ciclón u otro lugar. A menudo se instalan en serie y se secuencian con precisión para obtener el máximo efecto, y la red puede programarse para adaptarse mejor a las condiciones del proceso o a las características del material. Las ráfagas de aire ayudan a romper las acumulaciones de material y a despejar las vías bloqueadas, permitiendo que los sólidos y/o los gases vuelvan a fluir normalmente.

Muchos diseñadores incluyen de forma proactiva los montajes en los nuevos diseños, de modo que la futura adaptación pueda realizarse sin permisos de trabajo en caliente ni largos periodos de inactividad. Incluso se ha desarrollado una nueva tecnología para instalar cañones de aire en aplicaciones de alta temperatura sin necesidad de parar el proceso, lo que permite a técnicos especialmente formados montar las unidades en hornos, precalentadores, enfriadores de clinker y en otros lugares de alta temperatura mientras la producción continúa sin interrupción.

Lee también ► Nuevos desafíos en ventilación minera

Vibración de ingeniería

La antigua solución para romper los bloqueos y eliminar las acumulaciones de los conductos y recipientes de almacenamiento era golpear el exterior de las paredes con un martillo u otro objeto pesado. Sin embargo, cuanto más se golpeen las paredes, peor será la situación, ya que las protuberancias y crestas dejadas en la pared por los golpes del martillo formarán salientes que proporcionarán un lugar para que comiencen las acumulaciones de material adicionales.

La antigua solución para romper los bloqueos y eliminar las acumulaciones de los conductos y recipientes de almacenamiento era golpear el exterior de las paredes con un martillo u otro objeto pesado. Sin embargo, cuanto más se golpeen las paredes, peor será la situación, ya que las protuberancias y crestas dejadas en la pared por los golpes del martillo formarán salientes que proporcionarán un lugar para que comiencen las acumulaciones de material adicionales.

Una solución mejor es el uso de la vibración de ingeniería, que suministra energía precisamente donde se necesita para reducir la fricción y romper un material a granel para mantenerlo en movimiento hacia la abertura de descarga, sin dañar el conducto o el recipiente. Esta tecnología se encuentra a menudo en las rampas de carga y descarga de los transportadores, pero también puede aplicarse a otros recipientes de proceso y almacenamiento, como silos, depósitos, tolvas, tolvas, cribas, alimentadores, ciclones e intercambiadores de calor.

Últimos Eventos

Últimos Eventos Publicidad / Media Information

Publicidad / Media Information Ediciones Digitales

Ediciones Digitales Contáctenos

Contáctenos