Estudios han revelado que la mayor prevalencia de accidentes se produce cerca de los lugares donde se llevan a cabo con más frecuencia las actividades de limpieza y mantenimiento de los transportadores. Por Martin Engineering Company.

Estudios han revelado que la mayor prevalencia de accidentes se produce cerca de los lugares donde se llevan a cabo con más frecuencia las actividades de limpieza y mantenimiento de los transportadores. Por Martin Engineering Company.

Todos los sistemas de transporte nuevos sucumbirán inevitablemente al duro entorno de la manipulación a granel y comenzarán el lento proceso de degradación. Con el tiempo, el sistema requerirá más tiempo y mano de obra para su mantenimiento, intervalos más cortos entre paradas, períodos más largos de inactividad y un costo de funcionamiento cada vez mayor. La sustitución total del sistema tiene un costo prohibitivo, pero para seguir cumpliendo la normativa y/o satisfacer las crecientes demandas de producción, las actualizaciones y reparaciones son inevitables.

Al examinar la seguridad de un sistema, la mejora de la eficiencia y la reducción del riesgo pueden lograrse utilizando una jerarquía de métodos de control para aliviar los peligros. El consenso es que la forma más eficaz de mitigar los riesgos es diseñar el peligro fuera del componente o sistema. Esto suele requerir una mayor inversión de capital inicial que las soluciones a corto plazo, pero produce resultados más rentables y duraderos.

→ Accede con solo un clic a nuestra última edición de Minería Pan-Americana←

Métodos de control

De acuerdo a la Administración de Seguridad y Salud en el Trabajo (OSHA) de Estados Unidos, ésta revela los peligros que conlleva el trabajo en torno a las cintas transportadoras. Los estudios han revelado que la mayor prevalencia de accidentes se produce cerca de los lugares donde se llevan a cabo las actividades de limpieza y mantenimiento: la polea de recogida, la polea de cola y la polea de cabeza.

Los diseños deben estar orientados al futuro, superando las normas de cumplimiento y mejorando la capacidad de los operadores para incorporar futuras actualizaciones de forma rentable y sencilla mediante un enfoque modular.

En muchos casos, será necesario utilizar más de un método de control, incorporando controles de menor rango. Los controles administrativos crean una política que articula el compromiso con la seguridad, pero las directrices escritas pueden archivarse y olvidarse fácilmente. Estos controles pueden ir un paso más allá estableciendo procedimientos "activos" para minimizar los riesgos. Por ejemplo, los supervisores pueden programar turnos que limiten la exposición y exigir más formación al personal, pero estas medidas positivas siguen sin eliminar la exposición y las causas de los peligros.

En muchos casos, será necesario utilizar más de un método de control, incorporando controles de menor rango. Los controles administrativos crean una política que articula el compromiso con la seguridad, pero las directrices escritas pueden archivarse y olvidarse fácilmente. Estos controles pueden ir un paso más allá estableciendo procedimientos "activos" para minimizar los riesgos. Por ejemplo, los supervisores pueden programar turnos que limiten la exposición y exigir más formación al personal, pero estas medidas positivas siguen sin eliminar la exposición y las causas de los peligros.

El método de sustitución reemplaza algo que produce un peligro por una pieza de equipo o un cambio de material que elimina el peligro. Por ejemplo, la limpieza manual de una tolva obstruida podría sustituirse por la instalación de cañones de aire activados a distancia.

Ejemplos de eliminación por diseño son los conductos de carga más largos, altos y herméticos para controlar el polvo y los derrames, o los limpiadores primarios y secundarios de alta resistencia para minimizar el retroceso. Al utilizar métodos de identificación de peligros y evaluación de riesgos en las primeras fases del proceso de diseño, los ingenieros pueden crear el sistema más seguro y eficiente para el espacio, el presupuesto y la aplicación.

Análisis económico

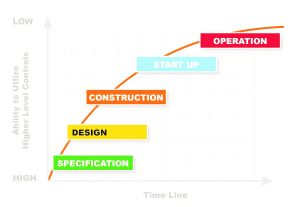

La incorporación de técnicas efectivas de control de peligros es más fácil y menos costoso en las primera etapas de un proyecto.

La incorporación de técnicas efectivas de control de peligros es más fácil y menos costoso en las primera etapas de un proyecto.

Otra forma de “eliminar por diseño” es PtD (Prevention through Design), término utilizado por el Instituto Nacional de Seguridad y Salud en el Trabajo (NIOSH). En su informe, el Instituto señala que, aunque las causas subyacentes varían, los estudios sobre accidentes laborales implican el "diseño del sistema" en el 37% de las muertes relacionadas con el trabajo.

El costo suele ser el principal inhibidor de la PtD, por lo que es mejor implantar diseños más seguros en las fases de planificación y construcción iniciales, en lugar de adaptar el sistema posteriormente. El costo de ingeniería añadido de la PtD suele ser inferior a un 10% adicional de ingeniería, pero tiene enormes beneficios en cuanto a la mejora de la seguridad y el aumento de la productividad.

Lee también→ Vale comienza a operar camiones autónomos en su mina más grande de Brasil

Jerarquía de diseño

En lugar de cumplir las normas mínimas, el sistema de transporte debe superar todos los requisitos de los códigos, la seguridad y las normativas utilizando las mejores prácticas mundiales. Al diseñar el sistema para minimizar el riesgo y el escape y la acumulación de material fugitivo, el lugar de trabajo se hace más seguro y el equipo es más fácil de mantener.

El cálculo del costo del ciclo de vida debe tenerse en cuenta en todas las decisiones sobre los componentes. También plantea la posibilidad de facilitar las actualizaciones del sistema a futuro.

Mejores prácticas

Utilizando la Jerarquía de Controles junto con la Jerarquía de Diseño, los ingenieros podrán construir un “Transportador Básico Evolucionado” que satisfaga las necesidades de producción actual y las exigencias de seguridad. Construido de forma competitiva con unas pocas modificaciones en las áreas críticas, es un equipo estándar de manipulación de materiales a granel, diseñado para permitir una fácil adaptación de nuevos componentes que mejoren el funcionamiento y la seguridad, solucionando o previniendo problemas comunes de mantenimiento. Algunas de ellas son:

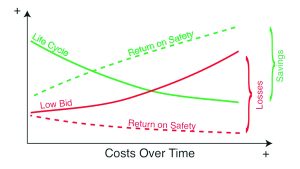

El retorno de un mejor diseño y calidad se realiza sobre la vida prolongada y la seguridad del sistema.

El retorno de un mejor diseño y calidad se realiza sobre la vida prolongada y la seguridad del sistema.

La instalación o la previsión de soluciones de mantenimiento en la zona de carga puede mejorar en gran medida la seguridad y reducir las horas de trabajo y el tiempo de inactividad.

El polvo, los derrames y el seguimiento de la cinta son las principales preocupaciones de muchos profesionales de la seguridad. Las pruebas de campo han demostrado que los faldones ampliados y las zonas de sedimentación diseñadas favorecen la sedimentación del polvo y reducen el material fugitivo.

Cualquier punto de transferencia es propenso a acumularse y atascarse en las condiciones adecuadas, ya sea la humedad ambiental, la humedad del material, el volumen o el grado de la superficie. Las ayudas al flujo, como los vibradores o los cañones de aire en las rampas, pueden mantener el movimiento del material, mejorar la vida útil del equipo y reducir los riesgos asociados a la limpieza manual de los atascos.

Lee también→ Nuevo tamaño de Bombas MD de Metso Outotec: la MDM 800

El diseño de transportadores más seguros es una estrategia a largo plazo. Aunque el diseño absorbe menos del 10% del presupuesto total de un proyecto, resulta beneficioso realizar una ingeniería inicial adicional y aplicar una metodología de costo del ciclo de vida a la selección y compra de los componentes de los transportadores.

Si se fomenta el uso de la Jerarquía de Controles en la fase de planificación, junto con la Jerarquía de Diseño en la fase de diseño, es probable que el sistema satisfaga las exigencias de las normativas modernas de producción y seguridad, con una vida operativa más larga, menos paradas y un menor costo de funcionamiento.

Últimos Eventos

Últimos Eventos Publicidad / Media Information

Publicidad / Media Information Ediciones Digitales

Ediciones Digitales Contáctenos

Contáctenos