Las mayores exigencias de producción en todos los segmentos de la manipulación de materiales a granel requieren una mayor eficiencia con el menor costo de funcionamiento, de la manera más segura y eficaz posible. Por R. Todd Swinderman, director general emérito de Martin Engineering.

Las mayores exigencias de producción en todos los segmentos de la manipulación de materiales a granel requieren una mayor eficiencia con el menor costo de funcionamiento, de la manera más segura y eficaz posible. Por R. Todd Swinderman, director general emérito de Martin Engineering.

A medida que los sistemas de transporte se hacen más anchos, más rápidos y más largos, se necesitará una mayor producción de energía y un rendimiento más controlado. Si a esto le añadimos un entorno normativo cada vez más estricto, los directores de planta preocupados por los costos deben revisar detenidamente qué nuevos equipos y opciones de diseño se ajustan a sus objetivos a largo plazo para obtener el mejor rendimiento de la inversión (ROI).

Seguridad a mayor velocidad

Es probable que la seguridad se convierta en una nueva fuente de reducción de costos. Junto con ello que el porcentaje de minas e instalaciones de procesamiento con una sólida cultura de seguridad aumente en los próximos 30 años hasta el punto que sea la norma, no la excepción. En la mayoría de los casos, con solo un ajuste marginal de la velocidad de la cinta, los operarios descubren rápidamente problemas imprevistos en los equipos existentes y en la seguridad del lugar de trabajo. Estos problemas suelen venir indicados por un mayor volumen de derrames, un aumento de las emisiones de polvo, una desalineación de la cinta y un desgaste/fallos más frecuentes del equipo.

Un mayor volumen de carga en la cinta puede producir más derrames y material fugitivo alrededor del sistema, lo que puede suponer un peligro de tropiezo.

Cuanto más rápida es la cinta, más rápido puede desviarse de su trayectoria y más difícil es para un seguidor de cinta compensar, lo que provoca derrames a lo largo de toda la trayectoria de la cinta. Debido a una carga descentrada, a rodillos agarrotados o a otros motivos, la cinta puede entrar rápidamente en contacto con el bastidor principal, destrozando el borde y pudiendo provocar un incendio por fricción.

Otro peligro en el lugar de trabajo, que cada vez está más regulado, son las emisiones de polvo. El aumento del volumen de la carga implica un mayor peso a mayor velocidad de la cinta, lo que provoca más vibraciones en el sistema y reduce la calidad del aire a causa del polvo. Además, la eficacia de las cuchillas de limpieza tiende a disminuir a medida que aumentan los volúmenes, provocando más emisiones fugitivas durante el retorno de la cinta.

Lee también ►Con olor a café: Proyecto Quebradona en Colombia

Corregir la desalineación

A medida que las bandas se hacen más largas y rápidas, se hace obligatoria una moderna tecnología de seguimiento, con capacidad para detectar ligeras variaciones en la trayectoria de la banda y compensarlas rápidamente antes de que el peso, la velocidad y la fuerza de la deriva puedan superar al seguidor. Montados normalmente en los lados de retorno y de transporte cada 21 a 50 m (70 a 150 pies) -antes de la polea de descarga en el lado de transporte y de la polea de cola en el de retorno-, los nuevos rastreadores superiores e inferiores utilizan una innovadora tecnología de pivote múltiple y multiplicación de par con un conjunto de brazo sensor que detecta ligeras variaciones en la trayectoria de la cinta y ajusta inmediatamente un único rodillo de goma plano para volver a alinear la cinta.

Diseño moderno de vertederos

Para reducir el costo por tonelada de material transportado, muchas industrias están optando por transportadores más anchos y rápidos. Es probable que el diseño tradicional en artesa siga siendo un estándar. Pero con la tendencia a utilizar cintas más anchas y de mayor velocidad, los manipuladores de materiales a granel necesitarán un desarrollo sustancial de componentes más fiables, como rodillos, lechos de impacto y vertederos.

Uno de los principales problemas de la mayoría de los diseños de vertederos estándar es que no están diseñados para gestionar las crecientes demandas de producción.

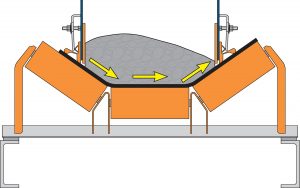

Los nuevos diseños de vertederos de transferencia ayudan a centrar el material en la cinta en un entorno bien sellado que maximiza el rendimiento, limita los derrames, reduce el polvo fugitivo y minimiza los riesgos habituales de lesiones en el lugar de trabajo. En lugar de que el material caiga con gran impacto directamente sobre la cinta, el descenso de la carga se controla para favorecer la salud de la cinta y prolongar la vida útil del lecho de impacto y de los rodillos al limitar la fuerza de la carga en la zona de carga.

La reducción de las turbulencias es más fácil para el revestimiento de desgaste y el faldón, y disminuye la posibilidad de que el material fugitivo quede atrapado entre el faldón y la banda, lo que puede causar daños por fricción y deshilachado de la banda.

Lee también ► La china XCMG suministrará equipos a la minera brasileña Vale

Limpieza de la banda

Una mayor velocidad de la banda también puede provocar mayores temperaturas de funcionamiento y una mayor degradación de las cuchillas del limpiador. Los mayores volúmenes de carga que se acercan a gran velocidad golpean las cuchillas primarias con mayor fuerza, lo que hace que algunos diseños se desgasten rápidamente y provoquen un mayor retroceso y un aumento de los derrames y el polvo. En un intento de compensar la menor vida útil de los equipos, los fabricantes pueden reducir el costo de los limpiadores de banda, pero ésta es una solución insostenible que no elimina el tiempo de inactividad adicional asociado al mantenimiento de los limpiadores y a los cambios regulares de las cuchillas.

Llevando la tecnología de los limpiadores de banda al futuro, un sistema automatizado aumenta la vida útil de las cuchillas y la salud de la banda al eliminar el contacto de las cuchillas con la banda cada vez que el transportador está funcionando en vacío. Conectados a un sistema de aire comprimido, los tensores neumáticos están equipados con sensores que detectan cuándo la banda ya no tiene carga y alejan automáticamente la cuchilla, minimizando el desgaste innecesario tanto de la banda como del limpiador.

Generación de energía

Los sistemas diseñados para funcionar a altas velocidades a lo largo de distancias considerables suelen recibir energía solo en lugares vitales como la polea de cabeza, sin tener en cuenta la energía adecuada para los "sistemas inteligentes" autónomos, los sensores, las luces, los accesorios u otros dispositivos a lo largo del transportador. El suministro de energía auxiliar puede ser complicado y costoso, ya que requiere transformadores, conductos, cajas de conexión y cables de gran tamaño para adaptarse a la inevitable caída de tensión en los trayectos largos. La energía solar y la eólica pueden ser poco fiables en algunos entornos, especialmente en las minas, por lo que los operarios necesitan medios alternativos de generación de energía fiable.

Manipulación, seguridad y automatización

La automatización es el camino del futuro, pero a medida que se vaya jubilando el personal de mantenimiento experimentado, los trabajadores más jóvenes que se incorporen al mercado se enfrentarán a retos únicos, ya que los conocimientos de seguridad y mantenimiento serán cada vez más sofisticados y esenciales. Aunque todavía se requieren conocimientos mecánicos básicos, el nuevo personal de mantenimiento también necesitará conocimientos técnicos más avanzados.

La automatización es el camino del futuro, pero a medida que se vaya jubilando el personal de mantenimiento experimentado, los trabajadores más jóvenes que se incorporen al mercado se enfrentarán a retos únicos, ya que los conocimientos de seguridad y mantenimiento serán cada vez más sofisticados y esenciales. Aunque todavía se requieren conocimientos mecánicos básicos, el nuevo personal de mantenimiento también necesitará conocimientos técnicos más avanzados.

La supervisión de los transportadores vinculada a la seguridad y al mantenimiento predictivo será cada vez más fiable y generalizada, lo que permitirá a los transportadores funcionar de forma autónoma y predecir las necesidades de mantenimiento. Con el tiempo, los agentes autónomos especializados (robots, drones, etc.) se encargarán de algunas de las tareas peligrosas, especialmente en la minería subterránea, ya que el retorno de la inversión en seguridad proporciona una justificación adicional.

En última instancia, el traslado de grandes cantidades de materiales a granel de forma económica y segura dará lugar al desarrollo de muchos centros de transferencia de materiales a granel semiautomatizados nuevos y de mayor capacidad.

Últimos Eventos

Últimos Eventos Publicidad / Media Information

Publicidad / Media Information Ediciones Digitales

Ediciones Digitales Contáctenos

Contáctenos